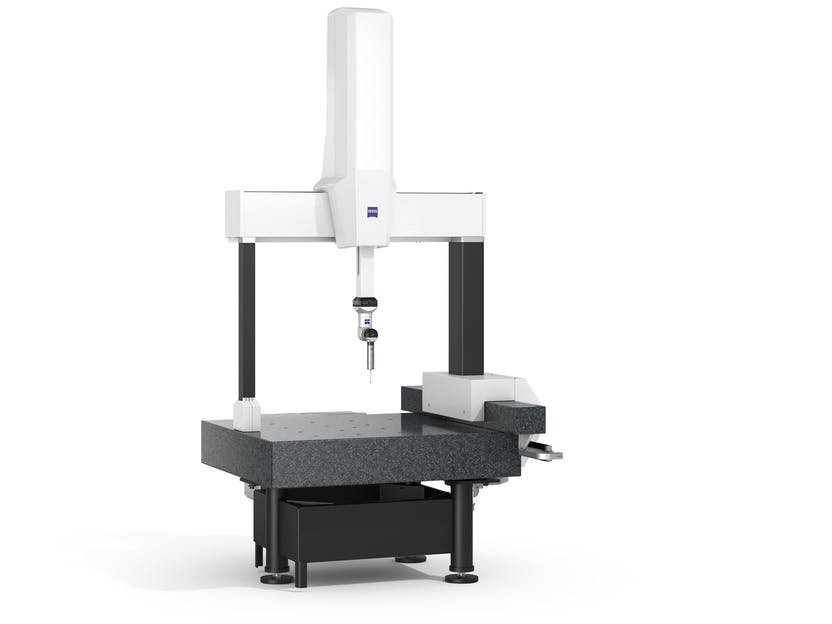

以黄南黄南蔡司黄南黄南三坐标测量机为例为您介绍黄南三坐标测量的基本步骤:

01 工件图样分析

工件图纸的分析过程是整个零件检测的基础

1、首先确定零件需要检测的项点、测量元素以及大致的先后顺序;

2、明确零件基准类型:设计基准、工艺基准、检测基准;

3、确定用哪些元素作为基准来建立零件坐标系,采用建立坐标系方法;

4、依据测量的特征元素,确定零件在坐标台面安置方位,借助于合适的坐标夹具,保证一次装夹完成所有元素的测量;

5、根据零件的安置方位及被测元素,选择合适的测头组件及测头角度。

02 测头的定义及校验

1、在对零件进行检测之前,首先要对所使用的测头进行定义及校验;

2、依据实际准备的测杆的配置进行定义,添加测头角度,用标准球对车头进行校验,完成球径和测头角度数据测量;

3、校验结果会直接影响工件的检测结果准确性。

03 手动测量特征元素

1、特征元素:点、直线、平面、圆、圆柱、圆锥、球、圆槽等元素;

2、手动测量的特征元素类型有:点、直线、平面、圆、圆柱、圆锥、球;

3、不是所有的特征元素都可以手动测量的。

04 零件坐标系的建立

ZEISS CALYPSO、PC-DMIS测量软件提供坐标系建立方法主要有:

1、3-2-1法:主要适用于比较规则的零件。质心在工件本身,在三坐标机的工作行程范围内能找到坐标原点的情形;

2、迭代法:主要适用于钣金件、汽车等类型零件。应用于零件坐标系不在工件本身,或无法直接通过基准元素建立坐标系的零件上的情形。

05 应用自动测量

1、建立零件的粗坐标系后,要将运行模式切换为DCC模式,后使用自动测量元素再精建零件坐标系;

2、运用自动特征功能进行测量所需的特征元素。

06 特征的构造(回叫)

1、出于评价的需求,需构建一些零件本身不存在的特征元素,这种功能称之为构造(回叫);

2、ZEISS CALYPSO、PC-DMIS等软件提供了非常强大的构造(回叫)功能:点、直线、面、圆、曲线、特征组等。

07 特征的扫描

1、特征扫面主要用途:测绘不规则特征零件、检测零件轮廓度;

2、自动扫描典型类型:开放路径扫描、片区扫描、截面扫描、周边扫描、旋转扫描、UV扫描。

08 尺寸公差和几何公差评价

1、ZEISS CALYPSO、PC-DMIS软件都提供了强大的尺寸和几何公差功能;

2、选择测量策略:是功能检查还是过程控制。

3、被测元素的拟合方法:根据测量策略,选择最小二乘拟合准则、最大内切拟合准则、最小外接拟合准则、最大最小(切比雪夫)拟合准则;

09 测量报告输出

根据实际需要,选择数据报告还是图形报告。